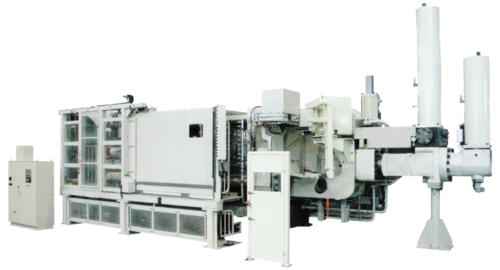

伺服射出压铸机DC R-M/R-H

2.低速段最低可达0.03m/sec,可作缓速推进,并做多段缓升,能大 幅降低 卷气发生的机会。

3.高速段:透过出油侧大流量控制,加速性能达到70G,能实现短时间充填。

4.减速段:透过出油侧瞬间关闭, 达到快速减速。

5.独特的射出闭回路即时回馈+学习控制功能,当实际的射出曲线和设定有偏差时,也能修正回到设定的射出曲线,尤其是高速充填段更可达成他牌无法达成的长距离持续的速度高原区,使得和凝固同时发生的高速充填区段,速度恒久且稳定。

1.采用独家的大流量油压多段伺服技术,反应灵敏,能做复杂且快速的加速与减速动作。

2.低速段最低可达0.03m/sec,可作缓速推进,并做多段缓升,能大 幅降低 卷气发生的机会。

3.高速段:透过出油侧大流量控制,加速性能达到70G,能实现短时间充填。

4.减速段:透过出油侧瞬间关闭, 达到快速减速。

5.独特的射出闭回路即时回馈+学习控制功能,当实际的射出曲线和设定有偏差时,也能修正回到设定的射出曲线,尤其是高速充填段更可达成他牌无法达成的长距离持续的速度高原区,使得和凝固同时发生的高速充填区段,速度恒久且稳定。

6.增压段:将射出部和增压部油路分流,达到短时间升压。

7.搭配增压最新的复合式增压启动控制方法,可克服给汤量波动因素造成的增压启动时机不稳定问题,确保铸件实际受压的情况稳定。

8.可选配dPAQET,即时监控软体,达到工业4.0生产数据掌握的概念。

9.可选配机械中心点射出功能,对于圆形铸件的铸造提供更好的选择。

10.可选配超高速大流量伺服阀,即为RH机种,加速性能提高到100G,是特别针对形状复杂的难铸造压铸件,或者凝固速度更快的镁合金压铸件,将加速性能再提高一个等级以符合更严格的品质要求。若用在铝合金的压铸件上,更高的射速,也代表当在铸造更更大面积的模具时,末端充填的效能越好,客户将可以用相同吨数的机器挑战更大面积的模具,以便创造与其他压铸厂不同品质的差异化竞争优势。

1. 有别于,传统压铸机,只有高速、低速、增压的三段控制。

2. 世界首屈一指的的伺服多段射出功能:

(1)低速段:最低可由 0.03m/s 缓速推进,并可藉由设定多段缓升,大幅降低卷气发生的机会。

(2)高速段:透过出油侧大流量控制,实现短时间充填, 达到金属溶液凝固之前,施加压力,进一步缩小气孔。

(3)减速段:透过出油侧瞬间关闭,达到快速减速,减少产品飞边,模具冲蚀等问题。

3. 增压段:将射出部与增压部两个油路做分流,更能缩短升压时间 ,提高压力传导,更有效压缩减少气孔。

4. <全新 ”增压 ” 启动方式>

(1)以往压铸大多都是使用空打行程结束前某个固定点, 做为增压开启的位置。但汤饼过厚时,会无法达到增压位置,或者增压启动过慢,导致增压无实质效用, 气孔就无法有效压缩,就会有气孔过大的品质不良。

(2)或是汤饼过薄时,增压压力会过早发力,增压和高速的冲击合流,填充力量过大就会导致模具容易被撑开,造成铸件飞边与失压,也会导致增压无实质效用,气孔也无法有效压缩。

(3)全新 “增压”启动方式

利用射出阶段,以侦测”射出速度”或侦测”射出缸反压力”的方式,来感知铝料是否已经完成充填,就可以决定最佳的增压开启时机,举例来说,若以射出速度侦测,

汤饼过厚时,侦测射出波形,速度提早下降,就会提早开启增压。

汤饼较薄时,侦测射出波形,速度较慢下降,就会较晚开启增压。